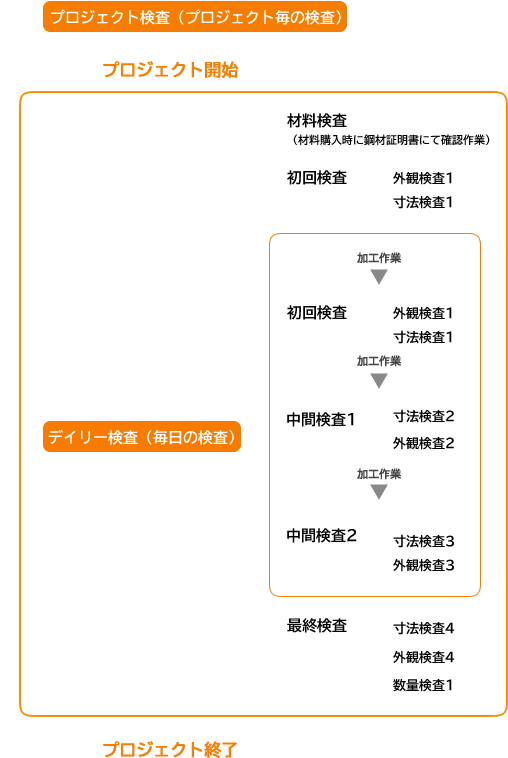

当社は、デイリー検査(日々行う品質管理)とプロジェクト検査(プロジェクト毎に行う品質管理)の2つの検査体制で、金属加工製品の品質を管理しています。

量産品、複数品においての材料検査では、まず発注段階において、鋼材証明書にて、確認作業を行います。納品時点では、縦、横、厚み、材料の確認、品質に問題がないかも目視で行います。

寸法検査1では、朝一番の機械の調子をみるとともに、図面に照らしあわせて、寸法に誤差がないか詳しく検査を行います。

また、外観検査1として、傷、打痕、バリの状態を詳しくみます。

寸法検査2では、昼一番の機械の調子をみるとともに、寸法検査1と同様に図面に照らしあわせて、寸法に誤差がないか詳しく検査を行います。

また、外観検査2では、外観検査1と同様、傷、打根、バリの状態について、詳しく検査します。

寸法検査3、外観検査3では、一日の終わりの製品の状態を詳しく検査いたします。

検査器具としては、製品により、マイクロゲージ、スキマゲージ、デジタルノギス、ピンゲージなどを使用して、検査しています。

この日々の検査は、製品担当者が、検査基準に従い、検査記録表に記入しています。また、工場長、品質管理者も同様に、製品の品質を3重にチェックする体制をとりつづけています。製品によっては、これ以上の検査を行うことも多々あります。

プロジェクト(製品)検査の最終検査段階として、寸法検査4、外観検査4、数量検査を通して、プロジェクト開始から終了時までの製品の品質を検査いたします。

ここで、検査合格したものだけを、梱包、配送手配しています。